倉庫の整理は、在庫をアルファベット順に整理するものと誤解されることがよくあります。倉庫業務の有効性は、コスト管理、中断のないサプライチェーン、および全体的な顧客満足のために必須です。

ほとんどの場合、これらの非効率性は最も単純な間違いに起因します。これらの非効率性は、これらの一般的な間違いを特定することで修正または回避できます。

過剰な在庫があることは、倉庫組織の最も一般的な間違いの1つです。過剰な在庫があると、アイテムの選択、新しい在庫アイテムの片付け、補充などの多くの問題に影響を与える可能性があります。過剰な在庫は、材料の数に不規則性がある場合にも周期的なカウントを混乱させます。たとえば、かんばんなどの在庫管理システムを実装すると、最適な在庫レベルを確保するのに役立ちます。

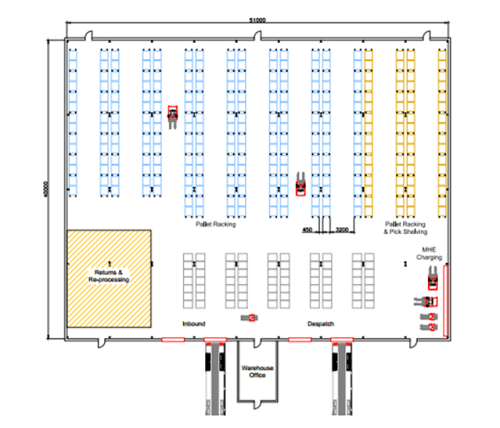

倉庫の設計と設備は、倉庫組織の重要なポイントの1つです。さらに、最適なレイアウトを用意することで、在庫の迅速な分離、完成、組み立てに役立ちます。会社が倉庫を設計している場合は、材料の種類と速度を考慮する必要があります。したがって、この設計は、生産性の最大化と労働者の最適な関与に役立ちます。

ほとんどの企業は、倉庫組織で定期的にスタッフをトレーニングできないことがよくあります。テクノロジーが進化するにつれて、従業員はそれらを効率的に使用するように教えられなければなりません。これにより、作業プロセスが軽量化および簡素化されるだけでなく、すべてのタスクに必要な紙が削減されます。最も重要なことは、デジタル化することで、ボタンをクリックするだけで、注文の間違い、在庫不足、在庫の配送スケジュールを見つけることができます。

倉庫組織に関しては、事前に計画することが重要です。予測ツールと分析を使用することにより、会社は材料の総計、それらの使用可能期間、および再注文スケジュールに到達することができます。同時に、配達ドックと積み込みドックが重なってはいけません。混乱や混雑を避けるために、明確に区別する必要があります。

細部への注意の欠如と無関心は、しばしば悪いハウスキーピングの結果です。組織化することは、効果的な倉庫組織化の鍵です。たとえば、まっすぐな棚、ラベル付け、製品の分離、および積み込みドックの近くの完全な製品。組織的なハウスキーピングにより、生産性が急上昇します。

整頓された安全な倉庫は、必ずしも安全な倉庫を意味するわけではありません。企業は、危険に備えて適切な安全対策を講じる必要があります。したがって、倉庫は本質的に危険な作業環境であるため、死角を特定することが重要です。最適な倉庫組織には、適切な予防措置と安全トレーニングが重要です。

ほとんどの倉庫は、現在の顧客の注文のみを履行するという間違いを犯しています。彼らは将来の注文と仕掛品の注文を考慮に入れていません。さらに、倉庫管理者は注文のバランスを取り、次の注文にも対応できるように十分な在庫を手元に置いておく必要があります。

効果的な倉庫組織には、パフォーマンスの監視と自動化が必要です。要因をKPIと比較すると、生産性の向上に役立ちます。一方、自動化は、迅速で信頼性の高いデータ収集にも重要です。

要するに、倉庫での取り違えは、ラベルが不十分な結果であることがよくあります。高品質のラベルとプリンターに投資することで、従業員は材料を簡単に識別できるようになります。

これらは、倉庫で発生する9つの最も一般的な間違いです。結論として、それらに正しい方法で取り組むことは、倉庫が最高レベルの生産性と士気を達成するのに役立ちます。