競争力を維持するために、組織は、顧客への高いサービスレベルを維持しながら、在庫を削減するという継続的な任務を負っています。時間通りに一貫して配達するために必要な在庫の正確な量は、常に議論されています。製造プロセスは多種多様であるため、在庫レベルとサービスレベルの関係は複雑です。不良在庫から良好を識別することは別の困難な作業ですが、これは在庫品質比(IQR)方法論を使用して達成できます。資材注文ポリシーに基づいて、将来の在庫切れの可能性を予測できるサービスレベルの計算があります。ただし、これらの式は、プロセスが制御不能な場合には役に立ちません。

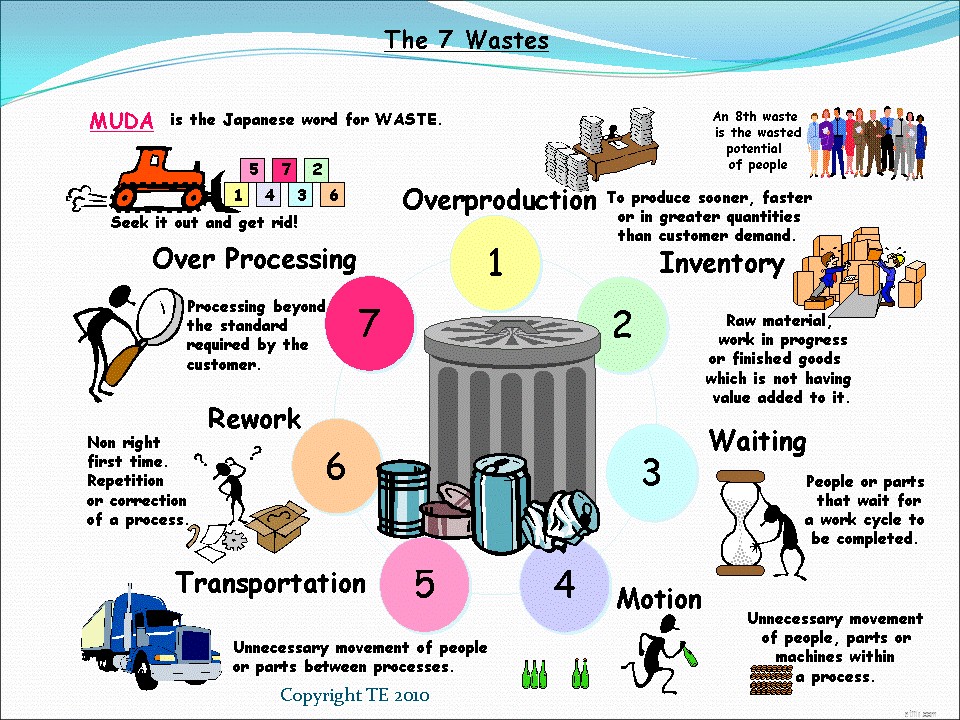

結果が再現可能でなく、ばらつきが大きい場合、システムは処理能力を備えていません。これには、製造プロセスと計画プロセスの両方が含まれます。計画担当者が製造プロセスに追加の在庫を導入することで問題を解決するのはこの不確実性ですが、問題はリーン生産方式の7つの無駄の1つにあります。

W.エドワーズデミングは、プロセスの変動の80〜90%はシステムの問題によるものであると述べました。プロセスと廃棄物の原因を理解することは、プロセスのばらつきを減らすための最初の最も重要なステップです。計画立案者は、プロセスを無視し、過剰在庫の問題を隠蔽するという贅沢をもはや持っていません。私は、すべての在庫専門家が認定されたリーンプラクティショナーになるために努力することをお勧めしました。プロセス内の廃棄物ドライバーのタイプを特定することは、リーン生産方式の最初の教えの1つです。

1。在庫 –現金を拘束し、無駄を隠します。

2。欠陥 –欠陥に関連するすべての活動は無駄です。活動には、手直し、修理、返品、廃棄などがあります。

3。待っています –計画されていたとしても、キュー内の時間。製品に取り組む時間は必要ありません。

4。過剰生産 –より大きな不要なキューを作成します。これは、より多くの待機を意味します。過剰生産に費やされた時間は無駄な時間です。

5。処理中 –顧客が要求するよりも厳しい公差を生み出す。通常、これにはより多くの時間とリソースがかかります。

6。モーション – 1つの場所での歩行、ねじれ、曲がりなどの過度の動き。これにより、処理時間が長くなり、人間工学的ではないことがよくあります。

7。交通機関 –生産プロセス中の移動、在庫管理、工具、または機器の移動は無駄です。

以下は、在庫計画担当者が在庫の増加で問題を隠蔽することで悪名高い問題のリストです。

1.部品の検査が長すぎる。

2.キューは、現在必要とされていない部品でいっぱいになる可能性があります。または、ランダムサンプリングのみが必要な場合、一部の製品は100%検査されます。

3.重要なワークセンターのボトルネック。

4.オペレーターは、ツール、ゲージ、およびプロセス図面(モーション)の検索に多くの時間を費やしている可能性があります。フィーダーオペレーションが制約のあるワークセンター(過剰生産)よりも速く生産することは本当に実用的ですか?

5.スクラップとやり直し

在庫切れに直面したとき、最初に低い在庫レベルを非難するのは本能的です。私たちはその本能と戦い、プロセスをより深く見なければなりません。在庫を追加することは、根本的な原因を見つけるためにリーン生産方式の7つの無駄を徹底的に検討した後の最後のオプションです。時間を節約するために、これらの5つの在庫管理のヒントをお読みください。