在庫の不足または余剰は業務に影響を与えるため、在庫の管理はあらゆるビジネスにとって最大の課題の1つです。 1940年代初頭、トヨタの産業エンジニアである大野耐一は、企業の在庫を管理するための賢い方法を考案しました。このシステムは、かんばん在庫システムと呼ばれます。 。日本語では、かんばんはカードまたは視覚信号を意味します。このカードは、生産に必要な材料、または杭をいつ補充するかを示します。

かんばんシステムは、労力と在庫の不要な使用を排除し、問題のない生産を促進するように設計されています 。かんばん在庫システムでは、さまざまな色のカードを使用して、さまざまな在庫の材料を区別し、数が減るにつれて新規注文を促進します。したがって、それは製造効率を改善することを目的としています。多くの場合、リーン生産方式に関連付けられています。これは、製造システムでの無駄を確実に排除する方法です。

トヨタの影響を受けたかんばんの基本原則は次のとおりです。

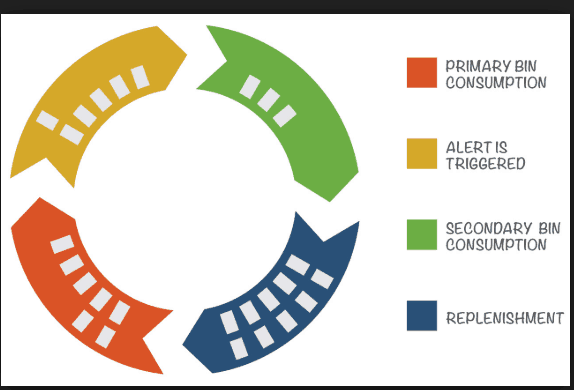

かんばん在庫システムは、JITまたはジャストインタイムと緊密に連携して、「必要なときに必要なものと必要な量」を指定します。かんばん在庫方式では、材料が不足していない限り、在庫を増やす方法はありません。

人間の脳は、言葉よりも視覚信号を非常に速く処理するという点で独特です。かんばん在庫システムは、この事実を利用して、視覚的表現を作成します。 作業シナリオの。異なる色のカードを使用した結果、在庫管理者は在庫のレベルを追跡できるようになります。

かんばん在庫方式では、次の手順を使用して最適な効率を実現します。

かんばんは、視覚的な方法を使用して作業とワークフローを管理します。在庫管理者はワークフローを視覚化できます。したがって、ブロック、ホールドアップ、またはキューを見つけやすくなります。この視覚的なフォーマットにより、即時のコミュニケーションとコラボレーションが可能になります。この在庫システムは、従業員に在庫のステータスを一目で提供します。人間の脳は視覚信号を備えているため、カードが示す在庫の種類を自動的に認識します。

仕掛品とは、まだ完了していない作業を指します。かんばん在庫システムは、生産に必要なときに必要なときにスムーズな材料の流れを可能にするため、問題なく進行中の作業を実現するのに役立ちます。

かんばん在庫方式では、製品の流れに重点が置かれます。確かに、かんばんを使用することで、在庫管理者はデータを収集してフローを分析し、スムーズなフローを確保し、将来発生する可能性のある問題を特定することもできます。

関連: 在庫管理の問題の5つの兆候

かんばん方式がシステムに統合されると、常に改善されます。在庫管理者は、さまざまな手法を利用して、ワークフロー、品質、リードタイム、その他多くの操作を改善できます。

在庫レベルは常に最適なレベルであるため、作業用のスペースが増えます。効率的なストレージソリューションを実装して、スペースを節約できます。また、企業は必要なものだけを購入し、費用対効果が高くなるため、節約にもつながります。

かんばんは、最も売れている製品と、それを製造するために使用される材料の種類を特定するのに役立ちます。かんばんシステムは、枯渇した製品のみを識別します。したがって、製品の部品が補充されていない場合、それは非常に需要の高い製品であることがわかります。

かんばん在庫システムでは、在庫は生産で必要な場合にのみ配送され、最適なレベルに維持されるため、より多くのスペースが解放されます。スペースを効率的に使用して、スペースの問題なしにラインワーカーが完成品を組み立てることができます。

かんばん在庫方式は、製品の生産にかかった時間を示す分析を提供できます。在庫管理者がワークフローを計画、整理、改善するのに役立ちます。

かんばん方式は、在庫の陳腐化や過剰在庫を防ぎます。在庫は常に可能な限り低いレベルに保たれているため、特定の材料は必要に応じてのみ在庫があり、定期的に補充されます。これはすべて、最新の技術の進歩に従ってそれを維持することにつながります。かんばん在庫システムは、過剰在庫や不良在庫を使用しないリーン在庫と一致します。

関連: 時間を節約するための5つの在庫管理のヒント